Tratamento superficial com LENABOND 1214

Um novo conceito, um novo processo, uma opção verde.

Breve descrição:

Tratamento das superfícies metálicas ferrosas e não ferrosas com aspersão e/ou imersão em soluções aquosas contendo um percentual de uma formulação alcalina cujo principal ativo é a TRIGAMINE, substância química com número CAS 68130-12-1 (2-aminoethoxyboronic acid, fórmula química C2H8BNO3).

Um processo para tratamento de superfícies metálicas, dos artigos que serão pintadas, trefiladas ou deformadas a frio, utilizando apenas uma solução aquosa de uma única formulação química, que dispensa o uso de enxaguamentos posteriores.

As peças que recebem o tratamento da TRIGAMINIZAÇAO não necessitam de enxaguamento posterior e devem ser secadas em estufa, com recirculação de ar quente ou deixar que sequem com o tempo, se o banho de trigaminização for quente, o suficiente, para que as peças tenham auto secagem.

Denomina-se TRIGAMINIZAÇÃO por não fazer uso do ÁCIDO FOSFÓRICO, não se aplicando assim o termo fosfatização. Os tratamentos usuais de fosfatização de ferro ou de zinco, mesmo os nano cerâmicos base zircônio, fazem uso de duas ou mais formulações para obter os mesmos resultados e que normalmente, entre uma operação e outra, há necessidade de fazer enxaguamento.

A solução trigaminizante, usada por aspersão ou spray, limpa, condiciona e passiva a superfície metálica sem precisar de enxaguamentos posteriores.

O processo de TRIGAMINIZAÇÃO poderá ser amplamente utilizado nas indústrias automotivas, autopeças, motores automotivos e afins, como condicionamento anticorrosivo e formador de uma superfície que sirva de base para ancoragem das tintas a serem aplicadas.

O processo de TRIGAMINIZAÇÃO poderá também ser aplicado nas trefilarias no tratamento dos arames de aço ou alumínio que serão trefilados servindo de ancoragem dos sabões lubrificantes, secos ou úmidos, aplicados sobre os arames durante a trefilação. Trigamine é suficientemente compatível com estearatos, maior componentes dos lubrificantes para trefila, possuindo também por si só, caráter lubrificante.

OS TRATAMENTOS METÁLICOS, MAIS DIFUNDIDOS SÃO DOIS:

1.0 -FOSFATIZAÇÃO: O nome deriva do uso de uma composição química composta de uma mistura do ácido fosfórico, em sua maior porção, parcialmente neutralizado com os cátions dos elementos Zinco, Cálcio, Manganês, Níquel, Ferro e Cromo.

2.0 -TRATAMENTO NANOTECNOLÓGICO: Aplicação de partículas nanométricas que exige uma instalação contendo 01 desengraxante, sendo por imersão ou também por spray, 01 ou 02 enxaguamentos posterior, seguindo-se a imersão ou aspersão da solução contendo as partículas nanométricas, segue-se enxague com água desmineralizada.

FOSFATIZAÇÃO:

Instalações para os tratamentos:

1.1 - Apenas 01 estágio: 01 tanque contendo uma solução ácida, com ácido fosfórico aditivado com substâncias tenso ativas, para deixar sobre a superfície metálica uma camada de fosfato de ferro. Se a peça não for imediatamente pintada depois de seca, começa um processo de oxidação que obriga os usuários a pintar, mesmo sobre uma iniciante camada de oxidação.

1.2 - Processo com 03 estágios: 03 tanques sendo o primeiro com uma solução ácida de ácido fosfórico aditivado com tenso ativos, seguindo-se uma boa lavagem de enxaguamento e por último, imersão ou aspersão em uma solução de formulações passivadoras, para evitar que a oxidação apareça de imediato, logo após a secagem.

1.3 - Processo com 05 estágios: 05 tanques, como segue:

![]() Desengraxamento: Aspersão de solução com formulações alcalinas, normalmente com aquecimento, com as peças sendo tratadas por determinado tempo, condicionado à concentração da solução, a pressão aplicada na aspersão e a temperatura de uso.

Desengraxamento: Aspersão de solução com formulações alcalinas, normalmente com aquecimento, com as peças sendo tratadas por determinado tempo, condicionado à concentração da solução, a pressão aplicada na aspersão e a temperatura de uso.

![]() Enxaguamento: Para remoção da solução do desengraxamento.

Enxaguamento: Para remoção da solução do desengraxamento.

![]() Fosfatizaçao: Aspersão de solução ácida com ácido fosfórico, contendo aditivos para promover a formação de uma camada de FOSFATO DE FERRO ou de FOSFATO DE ZINCO, ou de ZINCO/CALCIO ou ainda tricátion Zn/Mn/Ni. O tempo de tratamento varia conforme a temperatura da solução e sua concentração.

Fosfatizaçao: Aspersão de solução ácida com ácido fosfórico, contendo aditivos para promover a formação de uma camada de FOSFATO DE FERRO ou de FOSFATO DE ZINCO, ou de ZINCO/CALCIO ou ainda tricátion Zn/Mn/Ni. O tempo de tratamento varia conforme a temperatura da solução e sua concentração.

![]() Enxaguamento: Aspersão de água, constantemente renovada, para remover os resíduos ácidos da solução fosfatizante anterior.

Enxaguamento: Aspersão de água, constantemente renovada, para remover os resíduos ácidos da solução fosfatizante anterior.

![]() Passivaçao: Aspersão de solução passivadora com sais de cromo ou com derivados de ácido tânico, taninos, para evitar oxidação no espaço intercristalino da fosfatização. Normalmente é aquecida e tem um tempo curto de tratamento.

Passivaçao: Aspersão de solução passivadora com sais de cromo ou com derivados de ácido tânico, taninos, para evitar oxidação no espaço intercristalino da fosfatização. Normalmente é aquecida e tem um tempo curto de tratamento.

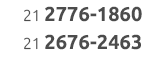

PROCESSO DE FOSFATIZAÇÃO:

Esquema 1

2.0 - NANOTECNOLOGIA:

![]() Desengraxamento: Aspersão de solução com formulações alcalinas normalmente com aquecimento com as peças sendo tratadas por determinado tempo condicionado à concentração da solução, a pressão aplicada na aspersão.

Desengraxamento: Aspersão de solução com formulações alcalinas normalmente com aquecimento com as peças sendo tratadas por determinado tempo condicionado à concentração da solução, a pressão aplicada na aspersão.

![]() Enxaguamento: Aspersão de água desmineralizada constantemente renovada para remover os resíduos alcalinos da solução desengraxante anterior.

Enxaguamento: Aspersão de água desmineralizada constantemente renovada para remover os resíduos alcalinos da solução desengraxante anterior.

![]() Tratamento Nanotecnologico: Imersão ou aspersão da solução a frio para deposição da camada de aderência e proteção.

Tratamento Nanotecnologico: Imersão ou aspersão da solução a frio para deposição da camada de aderência e proteção.

![]() Enxaguamento: Aspersão de água desmineralizada constantemente renovada para remover os resíduos da solução anterior.

Enxaguamento: Aspersão de água desmineralizada constantemente renovada para remover os resíduos da solução anterior.

![]() Secagem em estufa: Ambiente aquecido provido de recirculação de ar quente, o suficiente, para deixar as peças tratadas isentas de umidade, para receber a pintura.

Secagem em estufa: Ambiente aquecido provido de recirculação de ar quente, o suficiente, para deixar as peças tratadas isentas de umidade, para receber a pintura.

![]() Pintura: As peças tratadas depois de secadas em estufas de ar quente seguem para a pintura que pode ser:

Pintura: As peças tratadas depois de secadas em estufas de ar quente seguem para a pintura que pode ser:

- Imersão em tinta base água;

- Imersão a base de água com eletroforese;

- Imersão em tinta base solvente;

- Aspersão com uso de eletricidade, pintura eletrostática;

- Aspersão simples

- Pintura com pó

![]() Estufas de secagem e cura

Estufas de secagem e cura

3.0 - TRIGAMINIZAÇÃO

OS GRANDES BENEFÍCIOS DA TRIGAMINIZAÇÃO:

A proposição da TRIGAMINIZAÇÃO visa à completa eliminação do uso de ácido fosfórico e seus sais que são sabidamente EUTROFICANTES, ou seja, funcionam como “adubo” nas águas, proporcionando grande crescimento de algas e limos que baixam, por consequência, o teor de oxigênio nelas contido.

A trigaminização vem ser também uma opção para quem já optou pelas instalações para usar os nano cerâmicos atuais e que não estejam satisfeitos com os resultados obtidos.

Leva também a fazer grande economia de água, pois os artigos tratados não precisam e nem podem ser enxaguados.

Economia de espaço industrial são apenas dois únicos estágios e dependendo do artigo a ser pintado, apenas 01 estágio, com economia de tempo de processamento por serem apenas dois estágios, antes da secagem e pintura.

Alguns exemplos:

Painéis em chapa zincada, chapa de galvalume e chapa branca fina a frio de aço carbono comum, submetidas ao tratamento acima, atenderam ao que pede as normas ABNT NBR 8094, ASTM B-117.acima de 300 horas no salt spray e GR 0 conforme ABNT NBR 11003:2009 Versão Corrigida:2010 - Tintas — Determinação da aderência.

Amortecedores tratados com trigaminizantes atenderam as normas acima; Tirantes de suspensão pintadas com hidrocoat sobre camada trigaminizada também atenderam as normas citadas.

Arames especiais, com brilho, recebem uma solução a 10% de solução trigaminizante na última passada na fieira, sem necessidade de oleamento para manterem o brilho. A própria solução serve de lubrificante e ao mesmo tempo aumenta a vida do arame quanto à oxidação.

Simplicidade de aplicação no processamento:

Processo de trigaminização por ASPERSÃO ou SPRAY;

![]() Limpeza e desengraxamento: Solução a 5% do produto trigaminizante a 60ºC, pressão do spray de 30 a 50 psi, por 30 segundos.

Limpeza e desengraxamento: Solução a 5% do produto trigaminizante a 60ºC, pressão do spray de 30 a 50 psi, por 30 segundos.

![]() Rinsagem: Solução 5% do trigaminizante 75ºC, spray com pressão de 30 a 50 psi por 30 segundos.

Rinsagem: Solução 5% do trigaminizante 75ºC, spray com pressão de 30 a 50 psi por 30 segundos.

![]() Secagem: Estufa de ar quente ou auto secagem.

Secagem: Estufa de ar quente ou auto secagem.

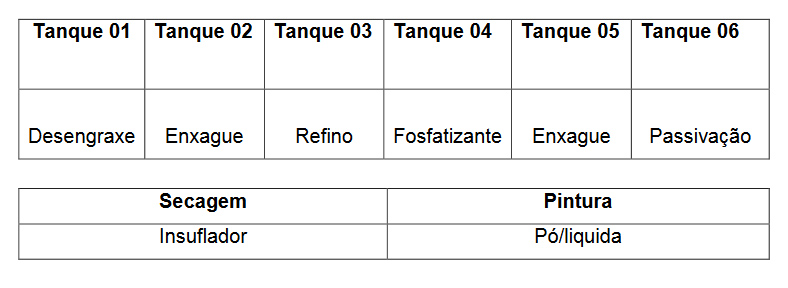

PROCESSO SOMENTE 1 ESTAGIO:

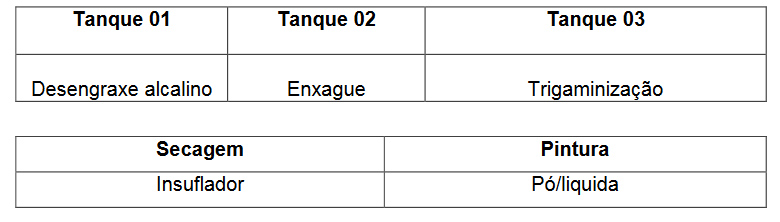

Esquema 2

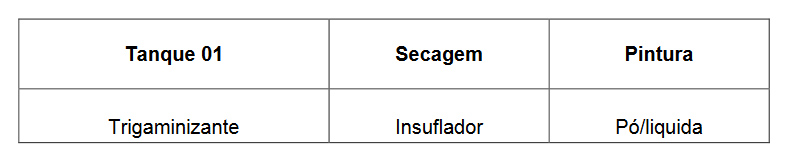

PROCESSO SOMENTE 2 ESTÁGIOS:

Esquema 3

Processo de trigaminização por IMERSÃO:

![]() Desengraxamento: Solução a 3% desengraxante alcalino a 60ºC, imersão por 3 minutos.

Desengraxamento: Solução a 3% desengraxante alcalino a 60ºC, imersão por 3 minutos.

![]() Enxaguamento: Água constantemente renovada para eliminar os resíduos do desengraxante.

Enxaguamento: Água constantemente renovada para eliminar os resíduos do desengraxante.

![]() Trigaminizaçao: Imersão por 30 a 60 segundos em solução a 5% de trigaminizante entre 70 e 80ºC.

Trigaminizaçao: Imersão por 30 a 60 segundos em solução a 5% de trigaminizante entre 70 e 80ºC.

![]() Secagem: Estufa de ar quente 75ºC, para pintura de imediato ou auto secagem, caso possa esperar para pintar.

Secagem: Estufa de ar quente 75ºC, para pintura de imediato ou auto secagem, caso possa esperar para pintar.

![]() Pintura final: As peças tratadas depois de secadas em estufas de ar quente seguem para a pintura que pode ser:

Pintura final: As peças tratadas depois de secadas em estufas de ar quente seguem para a pintura que pode ser:

- Imersão em tinta base água;

- Imersão a base de água com eletroforese;

- Imersão em tinta base solvente;

- Aspersão com uso de eletricidade, pintura eletrostática.

- Aspersão simples

- Pintura com pó.

Esquema 4

Simplicidade da manutenção no controle da concentração:

Basta uma análise volumétrica com ácido sulfúrico 1 N e o indicador azul de bromo fenol para controle do banho trigaminizante:

Para verificação da concentração na montagem inicial, basta o uso de um refratômetro

RESUMINDO

Comparando a TRIGAMINIZAÇÃO com a FOSFATIZAÇÃO no item 1 e com a NANOTECNOLOGIA no item 2:

![]() FICA BASTANTE EVIDENTE A ECONOMIA DE ÁGUA;

FICA BASTANTE EVIDENTE A ECONOMIA DE ÁGUA;

![]() ECONOMIA DE ESPAÇO FÍSICO NA UNIDADE INDUSTRIAL;

ECONOMIA DE ESPAÇO FÍSICO NA UNIDADE INDUSTRIAL;

![]() ECONOMIA DE TEMPO

ECONOMIA DE TEMPO

![]() EVITA OS EFEITOS COLATERAIS DA FOSFATIZAÇÃO:

EVITA OS EFEITOS COLATERAIS DA FOSFATIZAÇÃO:

![]() NENHUMA EMISSÃO DE METAIS PESADOS OU

NENHUMA EMISSÃO DE METAIS PESADOS OU

![]() EMISSÃO DE FOSFATOS NOS EFLUENTES.

EMISSÃO DE FOSFATOS NOS EFLUENTES.

![]() NENHUMA EMANAÇAO DE VAPORES NITROSOS

NENHUMA EMANAÇAO DE VAPORES NITROSOS

UM BREVE HISTÓRICO

Depois de comprovados, por mais de 10 anos de prática, que produtos formulados com TRIGAMINE possuem características interessantes, foram pesquisadas as razões de tantos benefícios:

![]() TREFILAÇÃO - boa lubricidade: uso na trefilação de arames para deixá-lo com brilho e com proteção anticorrosiva.

TREFILAÇÃO - boa lubricidade: uso na trefilação de arames para deixá-lo com brilho e com proteção anticorrosiva.

![]() PINTURA - Excelente superfície de ancoragem de tinta; testes padronizados, reticulados e dobramento, efetuados nos painéis pintados mostraram essa propriedade.

PINTURA - Excelente superfície de ancoragem de tinta; testes padronizados, reticulados e dobramento, efetuados nos painéis pintados mostraram essa propriedade.

![]() PROTEÇÃO ANTICORROSIVA - Excelente proteção mesmo sem pintura; existem históricos de peças suportarem acima de 90 dias, desde que fiquem ao abrigo de intempéries no interior das fábricas, sem apresentar oxidação;

PROTEÇÃO ANTICORROSIVA - Excelente proteção mesmo sem pintura; existem históricos de peças suportarem acima de 90 dias, desde que fiquem ao abrigo de intempéries no interior das fábricas, sem apresentar oxidação;

![]() SALT SPRAY - Excelente proteção anticorrosiva; acima de 300 horas nas peças tratadas e pintadas, com a espessura de camada indicada na norma.

SALT SPRAY - Excelente proteção anticorrosiva; acima de 300 horas nas peças tratadas e pintadas, com a espessura de camada indicada na norma.

Pesquisando TRIGAMINE como possível formadora de material cerâmico encontra-se duas patentes da década de 1960:

- Patente US 3055833 A

- Depositada em 31 de outubro de 1952

- Publicada em 25 de setembro de 1962

- Autoria de BALTZER PHILIP K

- Patente US 3037874 A

- Depositada em 07 de dezembro de 1959

- Publicada em 05 de junho de 1962

- Autoria de Lawrence P. G.

As duas tratando de materiais cerâmicos tendo a TRIGAMINE como agente aglutinante de óxidos dos metais Zinco, Manganês, Níquel, Alumínio, Magnésio e Ferro, objetivando materiais cerâmicos de baixíssima condutividade elétrica.

O autor concluiu que poderia utilizar essa propriedade e criar uma composição contendo TRIGAMINE associada a alcalinos médios, de modo que na medida em que a água de uma solução, a partir de 5% do composto, fosse sendo evaporada, essa mistura agora concentrada e sob o efeito do calor, poderia formar com os óxidos naturais das superfícies desses metais, FERRO, ALUMÍNIO, ZINCO e MAGNÉZIO, o material cerâmico descrito nas patentes US 3055833 A e US 3037874 A sobre a superfície metálica.

ENSAIOS COMPROBATÓRIOS:

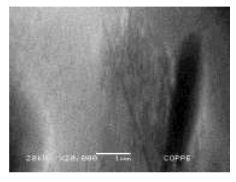

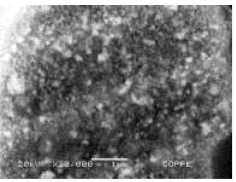

Preparados painéis de aço galvanizado, alumínio e chapa branca e submetidas ao tratamento:

1 - Imersão por 30 segundos em solução 10% do trigaminizante aquecida a 80ºC.

2 - Colocada para secar em estufa preaquecida a 75ºC por 60 minutos.

Corpo de prova da chapa zincada submetida a microscópio de varredura eletrônica MEV com ampliação de 20.000 vezes

Foto da chapa sem tratamento ampliada 20.000 vezes.

Foto da chapa sem tratamento ampliada 20.000 vezes.

Foto da mesma chapa, agora depois de tratada,

Foto da mesma chapa, agora depois de tratada,

ampliada 20.000 vezes.

Nota do autor:

Em 30 de setembro de 2015 o INPI aceitou o depósito da patente que recebeu o número BR102015025149-1

Texto elaborado

Josenildo de Matos Machado

Setembro de 2015